- HOME

- ベアリング用 新型共振減衰型脱磁器

【最大の特徴】

ベアリング完成品の良好な脱磁ができること

ハブユニットなどの大型品の良好な脱磁ができること

連続通電式に比べ劇的な省エネ効果

今までの脱磁器を用いてベアリングを脱磁する場合、微少なレベルまで脱磁することが困難だった。特に完成品ベアリングの脱磁については、なんとか規定レベルまで脱磁できても、内輪や外輪を回すと再度磁気が発生してしまうという問題があり、あきらめていたお客様がほとんどだった。

さらに今までの脱磁器では、交番磁界に起因するベアリング内輪や外輪の振動による、騒音や軌道面に傷が発生するという問題があった。

交流貫通脱磁器

| メリット | 商用電源(100~200V)をそのまま供給するので、構造が簡単で安価 |

|---|---|

| デメリット | 脱磁コイル中の広範囲に強い磁界を発生させることが困難 大電流を連続または間欠で通電するため、電力消費量と発熱が大きい。 |

ヨーク式貫通脱磁器

| メリット | 交流貫通脱磁器に比べ、消費電力が少なく、かつ強い磁界を発生させることができる |

|---|---|

| デメリット | ヨーク(継鉄)を使用するので、磁気吸引力により脱磁対象物に傷が付きやすく、かつ騒音が発生する |

コンデンサ共振減衰脱磁器

| メリット | 交流貫通脱磁器に比べ、消費電力が少なく、かつ強い磁界を発生させることができる |

|---|---|

| デメリット | 脱磁コイル(ヨーク)と専用電源装置が必要 微少なレベルまで脱磁するには不向き |

当社では、今までの共振減衰脱磁器の欠点である脱磁電源部のサイリスター制御回路を徹底的に見直し、理想的な電流減衰回路を研究開発すると共に、脱磁コイルの負荷について弊社独自の電流波形分析プログラムを駆使して解析し最適値を導き出すことに成功しました。それにより、共振減衰脱磁方式ながら、交流貫通脱磁器の理想的な減衰波形による脱磁と同等レベルの脱磁を可能としました。

また、消費電力の劇的な減少にも成功し、抜群の省エネ効果が期待できます。磁気吸引力による脱磁対象物への傷付きや騒音発生の問題も、大幅に改善されました。

今までの脱磁器とベアリング用新型共振減衰型脱磁器との特徴比較

◎大変優れている ○優れている △普通 ×劣る

| 脱磁方式 | 発生 磁場 |

脱磁 能力 |

省電力 | 低騒音 | 低振動 | 発熱 |

|---|---|---|---|---|---|---|

| 交流貫通脱磁器 (連続通電) |

△ | ◎ | × | × | × | × |

| ヨーク式貫通脱磁器 (連続通電) |

◎ | ○ | × | × | × | △ |

| 今までの共振減衰脱磁器 +脱磁コイル |

◎ | △ | ○ | ○ | △ | ○ |

| ベアリング用新型 共振減衰脱磁器+脱磁コイル |

◎ | ◎ | ◎ | ◎ | ◎ | ◎ |

連続通電式脱磁器とベアリング用新型共振脱磁器との省エネ効果の比較

| 方式 | 交流貫通脱磁器(連続通電) |

ベアリング用新型共振減衰脱磁器 |

|

|---|---|---|---|

| コイル内径 | φ200mm | ||

| 入力電源 | 入力電源 | ||

| 使用条件 | 連続通電 | 3秒に1回瞬時通電 | |

| 通電電流 | 30A(連続) | 15A(瞬時最大) | |

| 消 費 電 力 |

1時間 | 6 kWh | 0.15 kWh |

| 8時間 | 48 kWh | 1.2 kWh | |

| 22日間 | 1,056 kWh | 26.4 kWh | |

| 1年間 | 12,672 kWh | 316.8 kWh | |

年間省エネ効果 |

97.5%削減 |

||

*新型脱磁器の消費電力は、積算電力計による実測値です。

*交流貫通脱磁器(連続通電)は、当社標準仕様品の消費電力です。

*上記の値は、最も一般的な交流貫通脱磁器(連続通電)での一例です。

通電条件や通電電流によって、消費電力は異なります。

|

MFC-Eco3G1 使用タクト:約2秒に1回通電

●本脱磁電源装置とセットで使用する脱磁コイル(空芯コイルタイプ・テーブルトップタイプ・ヨークタイプなど)については、脱磁対象物に応じた最適な仕様のものを、当社にて設計・製作いたします。

●脱磁コイルの中にベアリングを同軸方向に挿入する方式や、軸直交方向に挿入する方式、テーブルトップタイプ方式など、脱磁対象物に応じた最適な仕様のものを当社にてご提案いたします。次ページ以降の参考資料2の脱磁実験写真を参照ください。 |

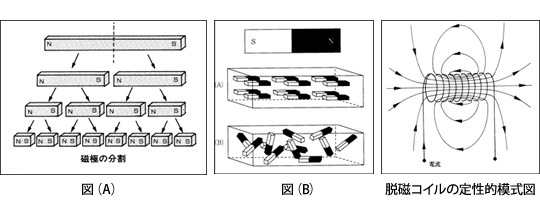

永久磁石も磁性金属材料も、元々は磁気を発していないただの磁石・磁性材料としての金属塊(石塊)である。

しかしこれに外部から強い磁気を一度与えてやると、以後は何のエネルギーを供給しなくとも、磁石や磁性金属材料は自分自身で(強い)磁気を発し続けるようになる。このように外部から強い磁気を与え磁石材料や磁性金属材料に磁気を帯びさせることを「着磁」「磁化」という。

逆に、既に磁気を発しているものから磁気を除去することを「脱磁」「消磁」という。

永久磁石や磁化された金属材料にはN極とS極が対を成して存在し、下図(A)のようにこれをどれだけ微細に切断していっても、やはりN極とS極をもつ永久磁石となる。したがって、磁化された状態というものは、下図(B)の(A)のように微細な永久磁石がNSNSNSNSNS・・・・・・・・ときちんと配列し、ぎっしり詰まった状態と考えることができる。言い換えるなら、着磁されていない、または磁化されていない磁石材料や磁性金属材料は、下図(B)の(B)のように微細な永久磁石がランダムな方向に並んでいるため、お互いに磁力を打ち消しあっている状態と考えることができる。

したがって、「着磁」「磁化」された磁石材料や磁性金属材料に、異なる方向性の強い磁気を外部から与え磁石配列の方向性をランダム化させることで、「脱磁」「消磁」が可能となる。異なる方向性の強い磁気を外部から与える手法としては、「商用交流電源を直接入力し発生した交流磁界中を通過させて距離減衰方式脱磁をする、据置型の脱磁コイル」や、より強力な脱磁能力を有する「コンデンサ式脱磁電源装置を用いて脱磁コイルに減衰波形の大電流を流す方式」などが一般的である。

脱磁実験テストピース

左から、テストピース№1、2、3

| テスト ピース |

製品外径/高さ(mm) | 写真 | |

|---|---|---|---|

| No.1 | φ60/15 |  |

|

| No.2 | φ35/12 |  |

|

| No.3 | φ25/8 |  |

|

空芯コイルタイプを使用した脱磁実験 その1

ネオジウム磁石をベアリング全体に接触させて強力に磁化をする。その後、脱磁コイルの中にベアリングを同軸方向に挿入して脱磁する。

ネオジウム磁石をベアリング全体に接触させて強力に磁化をする。その後、脱磁コイルの中にベアリングを同軸方向に挿入して脱磁する。

脱磁実験結果

| テストピース | 脱磁前最大値(mT) |

脱磁後最大値(mT) | |

|---|---|---|---|

| 内輪・外輪を回す 前の最大値 |

内輪・外輪を回した 後の最大値 |

||

| No.1 | 3.50 | 0.15 | 0.20 |

| No.2 | 4.10 | 0.21 | 0.25 |

| No.3 | 2.90 | 0.23 | 0.23 |

良好に脱磁できることを確認できた。

空芯コイルタイプを使用した脱磁実験 その2

ネオジウム磁石をベアリング全体に接触させて強力に磁化をする。その後、脱磁コイルの中にベアリングを軸直交方向に挿入して脱磁する。

ネオジウム磁石をベアリング全体に接触させて強力に磁化をする。その後、脱磁コイルの中にベアリングを軸直交方向に挿入して脱磁する。

脱磁実験結果

| テストピース | 脱磁前最大値(mT) |

脱磁後最大値(mT) | |

|---|---|---|---|

| 内輪・外輪を回す 前の最大値 |

内輪・外輪を回した 後の最大値 |

||

| No.1 | 3.95 | 0.08 | 0.08 |

| No.2 | 3.99 | 0.10 | 0.10 |

| No.3 | 3.01 | 0.10 | 0.11 |

脱磁実験その1よりも、さらに良好に脱磁できることを確認できた。

テーブルトップタイプを使用した脱磁実験

ネオジウム磁石をベアリング全体に接触させて強力に磁化をする。その後、テーブルトップタイプの脱磁コイルのテーブル面中央にベアリングを置いて、脱磁する。

ネオジウム磁石をベアリング全体に接触させて強力に磁化をする。その後、テーブルトップタイプの脱磁コイルのテーブル面中央にベアリングを置いて、脱磁する。

脱磁実験結果

| テストピース | 脱磁前最大値(mT) | 脱磁後最大値(mT) | |

|---|---|---|---|

| 内輪・外輪を回す 前の最大値 |

内輪・外輪を回した 後の最大値 |

||

| No.1 | 3.80 | 0.18 | 0.20 |

| No.2 | 4.20 | 0.22 | 0.24 |

| No.3 | 2.80 | 0.22 | 0.22 |

脱磁実験その1と同等の良好な脱磁できることを確認できた。

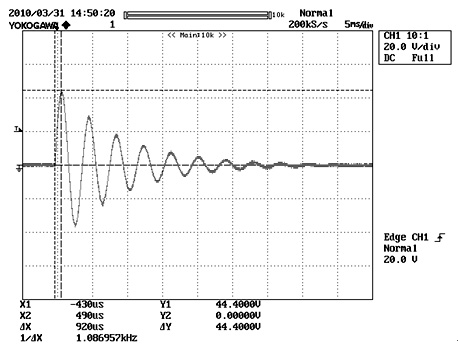

実際に計測した脱磁電流波形の例

一般論としては、波高が高く(磁場が強い)減衰波形がきれい(波数が多い)ほど良好な脱磁が可能と言える。 そのような理想的な電流減衰波形を得るため、電源装置と脱磁コイルと脱磁対象物の最適な仕様や組み合わせを、技術的に導き出すことが重要となる。